Le interfacce uomo-macchina (HMI) sono parte integrante del funzionamento dei moderni sistemi industriali e costituiscono un ponte fondamentale tra gli operatori umani e i macchinari complessi. Queste interfacce consentono il controllo e il monitoraggio in un'ampia gamma di applicazioni, dalla produzione e lavorazione alla produzione di energia e all'industria mineraria. Tuttavia, quando si tratta di progettare interfacce HMI per ambienti difficili, è necessario affrontare sfide uniche per garantire affidabilità, durata e usabilità. Gli ambienti difficili possono variare da temperature estreme e umidità elevata all'esposizione a sostanze chimiche, polvere e vibrazioni meccaniche. Questo blog post approfondisce le strategie e le considerazioni critiche per la progettazione di interfacce HMI in grado di resistere a queste condizioni difficili.

Comprendere le sfide ambientali

Il primo passo nella progettazione di interfacce HMI per ambienti difficili è la comprensione approfondita delle sfide specifiche che l'ambiente presenta. Ciò comporta una valutazione completa di fattori quali temperature estreme, livelli di umidità, esposizione a sostanze chimiche, polvere e particolato e impatti meccanici come vibrazioni e urti. Ognuno di questi fattori può avere un impatto significativo sulla funzionalità e sulla durata delle interfacce HMI.

Estremi di temperatura

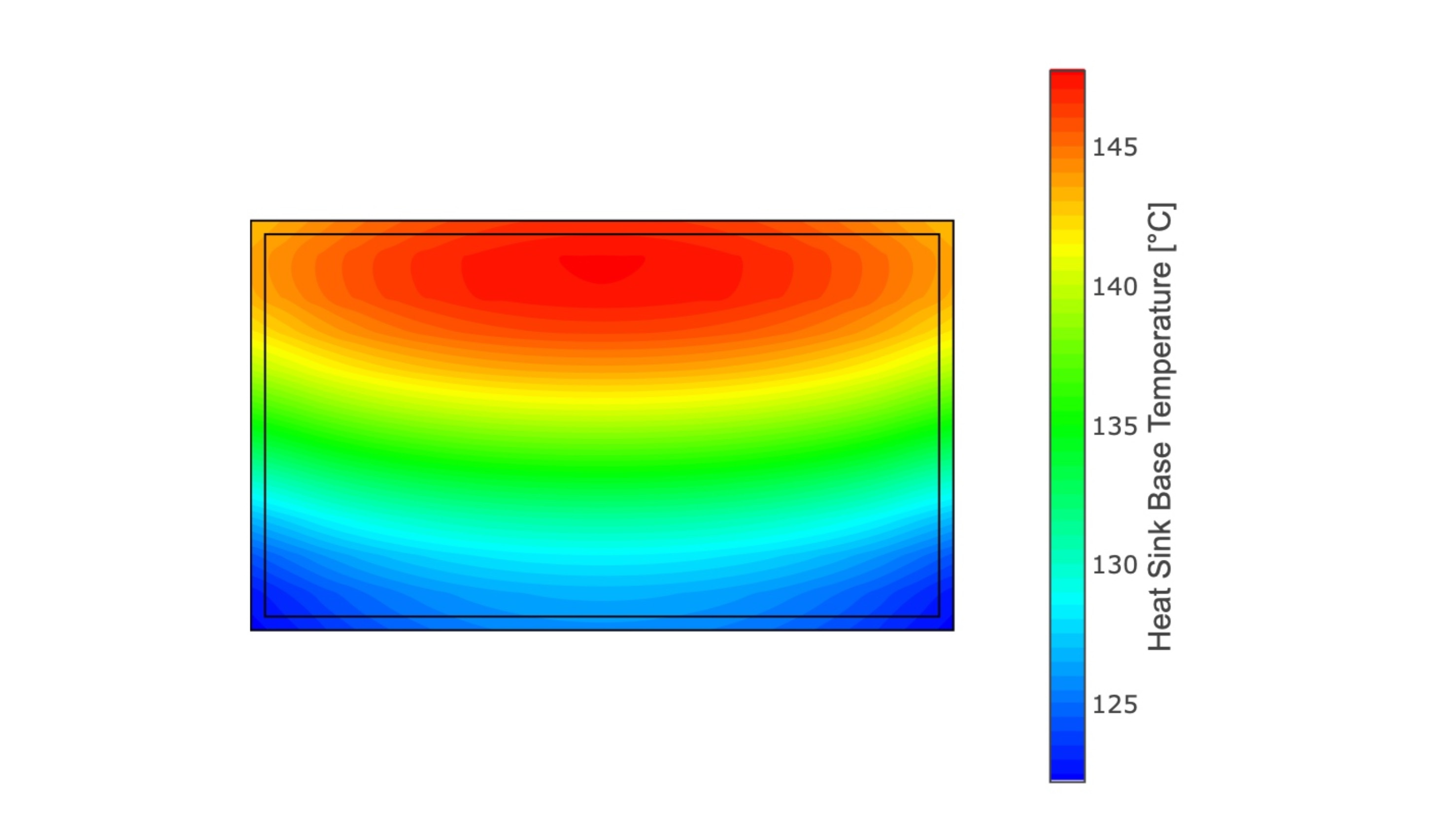

In ambienti in cui le temperature possono raggiungere picchi estremi o precipitare verso il basso, la scelta di componenti e materiali in grado di funzionare in modo affidabile in questi intervalli è fondamentale. Ad esempio, in una raffineria di petrolio situata in un deserto, le temperature possono raggiungere livelli che potrebbero causare il malfunzionamento dei componenti elettronici convenzionali. Per questo motivo, sono essenziali componenti di livello industriale adatti alle alte e alle basse temperature. Inoltre, l'implementazione di soluzioni di gestione termica adeguate, come dissipatori di calore e ventilazione, può aiutare a prevenire il surriscaldamento e garantire prestazioni costanti.

Umidità e umidità

L'elevata umidità e l'esposizione all'umidità possono causare corrosione e guasti elettrici. In ambienti come gli impianti di trasformazione alimentare o le installazioni all'aperto, le interfacce HMI possono essere esposte all'acqua, sia per contatto diretto che per alti livelli di umidità. Per contrastare questo fenomeno, è fondamentale progettare le interfacce HMI con involucri sigillati e utilizzare materiali resistenti all'acqua. Anche i rivestimenti conformali sui componenti elettronici possono fornire un ulteriore livello di protezione contro l'umidità.

Polvere e particolato

Polvere e particolato possono infiltrarsi nelle apparecchiature, causando problemi meccanici ed elettrici. In settori come quello minerario o agricolo, la polvere è una presenza costante. Le custodie con un grado di protezione adeguato (IP) garantiscono che la polvere e le altre particelle non interferiscano con le funzionalità dell'HMI. Per garantire una protezione adeguata in questi ambienti, sono spesso richiesti gradi di protezione IP65 o superiori.

Esposizione chimica

L'esposizione agli agenti chimici è un problema importante in settori quali la produzione chimica e farmaceutica. In questi ambienti, le interfacce HMI devono essere resistenti alla degradazione chimica. Ciò comporta l'utilizzo di materiali in grado di resistere all'esposizione a sostanze corrosive, come l'acciaio inossidabile, le plastiche specializzate e i rivestimenti protettivi. Questi materiali contribuiscono a garantire che l'interfaccia operatore continui a funzionare correttamente anche in presenza di sostanze chimiche aggressive.

Impatto meccanico e vibrazioni

Negli ambienti industriali, le interfacce HMI sono spesso soggette a urti fisici e vibrazioni continue. Ciò è particolarmente vero in settori come i trasporti, i macchinari pesanti e la produzione. Per proteggere l'HMI da eventuali danni, sono essenziali soluzioni di montaggio robuste e materiali che assorbano gli urti. I design resistenti alle vibrazioni aiutano a mantenere l'integrità dell'HMI nel tempo, garantendo un'affidabilità a lungo termine.

Strategie per una progettazione robusta dell'interfaccia operatore

La progettazione di interfacce HMI per ambienti difficili richiede un approccio multiforme che combina hardware robusto, software intuitivo e test completi. Affrontando questi aspetti, i progettisti possono creare interfacce HMI che non solo sopravvivono, ma prosperano in condizioni difficili.

Hardware resistente

Un aspetto critico della progettazione di interfacce HMI per ambienti difficili è garantire che l'hardware sia sufficientemente resistente per sopportare le condizioni. Ciò inizia con la scelta dei materiali giusti per le custodie. Materiali come l'acciaio inossidabile e la plastica rinforzata offrono un'eccellente protezione contro i danni fisici, l'esposizione agli agenti chimici e l'umidità. Questi materiali possono essere formati in strutture sigillate con un grado di protezione IP appropriato, per garantire che polvere e acqua non compromettano i componenti interni.

Oltre alle custodie resistenti, la scelta di componenti di livello industriale è fondamentale. I display devono essere in grado di funzionare a temperature estreme e i pulsanti e i touchscreen devono essere progettati per un uso intensivo. I connettori devono essere resistenti alla corrosione e all'usura meccanica per garantire un'affidabilità a lungo termine.

La gestione termica è un'altra considerazione critica. Una gestione termica efficace impedisce il surriscaldamento, che può portare alla rottura dei componenti. Ciò può comportare sia soluzioni di raffreddamento passive, come dissipatori di calore e ventilazione, sia metodi di raffreddamento attivi, come ventole o sistemi di raffreddamento a liquido. Garantire che l'HMI rimanga all'interno del suo intervallo di temperatura operativa ottimale è essenziale per mantenere le prestazioni e prolungare la durata di vita.

La resistenza alle vibrazioni è altrettanto importante. Gli ambienti industriali possono esporre le interfacce HMI a vibrazioni continue che possono allentare le connessioni e causare usura meccanica. La progettazione di interfacce HMI con materiali antivibranti e soluzioni di montaggio robuste aiuta a mitigare questi effetti e a proteggere il dispositivo da eventuali danni.

Progettazione del software incentrata sull'utente

Se la durata dell'hardware è fondamentale, altrettanto importante è l'usabilità del software HMI. In ambienti difficili, gli operatori lavorano spesso in condizioni di stress e possono indossare dispositivi di protezione, come i guanti, che possono rendere difficile l'interazione con le interfacce HMI. La progettazione di interfacce utente che tengano conto di questi fattori è essenziale per garantire un funzionamento efficace.

Le interfacce intuitive sono fondamentali per l'usabilità. Ciò include la progettazione di pulsanti grandi e facilmente accessibili e di bersagli tattili che possono essere azionati con i guanti. Anche le opzioni di controllo vocale o gestuale possono migliorare l'usabilità, consentendo agli operatori di interagire con l'HMI senza dover toccare lo schermo. Una navigazione semplificata è essenziale per aiutare gli operatori a trovare rapidamente le informazioni di cui hanno bisogno. Ciò può comportare menu intuitivi, indicatori visivi chiari e design logico dei flussi di lavoro che riducono il carico cognitivo dell'operatore.

I display ad alta visibilità sono fondamentali in condizioni di illuminazione variabili. Le interfacce HMI devono essere leggibili in piena luce solare, in ambienti con scarsa illuminazione e in tutte le situazioni intermedie. Display ad alto contrasto, rivestimenti antiriflesso e retroilluminazione regolabile possono migliorare notevolmente la visibilità e ridurre la tensione dell'operatore.

Garantire prestazioni reattive è un altro aspetto critico della progettazione del software. In contesti industriali frenetici, i ritardi nella risposta dell'HMI possono portare a errori critici. Il software HMI deve essere ottimizzato per fornire un feedback rapido e per funzionare bene sotto carico. Ciò comporta pratiche di codifica efficienti, una potenza di elaborazione adeguata e una memoria sufficiente a gestire le esigenze dell'applicazione.

Test completi

I test completi sono fondamentali per garantire che le interfacce HMI siano in grado di resistere alle condizioni difficili che dovranno affrontare sul campo. I test ambientali sottopongono le interfacce HMI alle condizioni che incontreranno, compresi i cicli di temperatura, l'esposizione all'umidità, l'ingresso di polvere e i test di resistenza chimica. Questi test aiutano a identificare i potenziali punti di guasto e le aree da migliorare.

I test su urti e vibrazioni simulano le sollecitazioni meccaniche che le interfacce HMI dovranno affrontare sul campo. Sottoponendo l'HMI a questi test, i progettisti possono identificare i punti deboli del progetto e apportare le modifiche necessarie per garantirne la durata.

Anche le prove sul campo sono una parte essenziale del processo di collaudo. L'impiego delle interfacce HMI in ambienti di lavoro reali per periodi prolungati fornisce feedback e spunti preziosi. L'utilizzo nel mondo reale può far emergere problemi che i test di laboratorio potrebbero ignorare, consentendo ulteriori perfezionamenti prima della distribuzione su larga scala.

Casi di studio

Industria petrolifera e del gas

Nell'industria petrolifera e del gas, le interfacce HMI devono operare in luoghi pericolosi con atmosfere esplosive e condizioni ambientali estreme. Un'implementazione di successo ha comportato la progettazione di un HMI con un involucro a prova di esplosione, componenti resistenti alle alte temperature e un touchscreen utilizzabile con mani guantate. L'HMI era inoltre dotato di un display ad alto contrasto per la leggibilità sotto la luce diretta del sole e di un'interfaccia intuitiva per un funzionamento efficiente.

Il processo di progettazione è iniziato con un'analisi approfondita delle condizioni ambientali. L'HMI doveva resistere a temperature comprese tra -40°C e 60°C e operare in aree con elevata umidità e potenziale esposizione chimica. L'involucro antideflagrante è stato progettato per impedire l'accensione di qualsiasi gas infiammabile nell'ambiente, garantendo la sicurezza. Sono stati scelti componenti resistenti alle alte temperature per mantenere la funzionalità anche in condizioni di calore estremo. Il touchscreen è stato progettato specificamente per essere utilizzabile con i guanti, in modo da adattarsi all'abbigliamento protettivo indossato dagli operatori. Il display ad alto contrasto ha garantito la leggibilità in diverse condizioni di illuminazione, riducendo lo sforzo dell'operatore e migliorando l'usabilità.

Impianti di trasformazione alimentare

Gli ambienti di lavorazione degli alimenti richiedono HMI in grado di resistere a frequenti lavaggi, all'esposizione a sostanze chimiche per la pulizia e a rigorosi standard igienici. Il design robusto comprendeva involucri in acciaio inossidabile, sigillati secondo gli standard IP69K, per garantire una protezione completa contro l'ingresso di acqua e polvere. Il touchscreen è stato progettato per funzionare con precisione anche quando è bagnato e l'interfaccia del software è stata semplificata per garantire un funzionamento rapido durante i cicli di produzione.

Nel progettare questo HMI, il team ha tenuto conto dei rigorosi processi di pulizia utilizzati negli impianti di lavorazione degli alimenti. L'involucro in acciaio inossidabile ha garantito la resistenza alla corrosione dei prodotti chimici di pulizia, mentre il grado di protezione IP69K ha assicurato la protezione contro i lavaggi ad alta pressione. La funzionalità del touchscreen in condizioni di bagnato era una caratteristica fondamentale, che permetteva agli operatori di mantenere il controllo anche durante la pulizia. L'interfaccia software semplificata ha snellito le operazioni, riducendo il tempo necessario per eseguire le operazioni essenziali e minimizzando il potenziale di errore.

Operazioni minerarie

Gli ambienti minerari presentano sfide quali polvere, vibrazioni e condizioni climatiche avverse. Un progetto di HMI di successo per questo settore è stato caratterizzato da un involucro robusto con protezione dalla polvere e dall'umidità, supporti che assorbono gli urti e un display con rivestimento antiriflesso per la leggibilità in condizioni di luce variabili. L'interfaccia è stata progettata per facilitare l'uso, con pulsanti di grandi dimensioni e indicatori chiari per consentire agli operatori di indossare indumenti protettivi.

Il processo di progettazione è iniziato con una valutazione dell'ambiente minerario, che comprendeva alti livelli di polvere, vibrazioni frequenti ed esposizione alle intemperie. Il robusto involucro ha fornito protezione contro la polvere e l'umidità, assicurando la longevità dell'HMI. I supporti ammortizzanti hanno attenuato l'impatto delle vibrazioni, mantenendo l'integrità dell'HMI nel tempo. Il rivestimento antiriflesso del display ha migliorato la visibilità, consentendo agli operatori di leggere lo schermo sia in piena luce solare che in condizioni di scarsa illuminazione. L'interfaccia utente è stata progettata con pulsanti grandi e indicatori chiari, per adattarsi agli indumenti protettivi indossati dagli operatori e garantire la facilità d'uso.

Tendenze future nella progettazione di HMI

Con il progredire della tecnologia, la progettazione di interfacce HMI per ambienti difficili continua a evolversi. Le tendenze emergenti includono l'integrazione di materiali avanzati, connettività avanzata e funzioni intelligenti, che promettono di migliorare ulteriormente la resistenza e la funzionalità delle interfacce HMI.

Materiali avanzati

L'uso di materiali avanzati come il grafene e i nanorivestimenti offre una maggiore durata e resistenza alle sollecitazioni ambientali. Questi materiali possono migliorare la longevità e l'affidabilità delle interfacce HMI in condizioni difficili. Il grafene, ad esempio, è noto per le sue caratteristiche di resistenza e conduttività termica, che lo rendono