Las interfaces hombre-máquina (HMI) forman parte integrante del funcionamiento de los sistemas industriales modernos, ya que proporcionan un puente crucial entre los operadores humanos y la compleja maquinaria. Estas interfaces permiten controlar y supervisar una amplia gama de aplicaciones, desde la fabricación y el procesamiento hasta la producción de energía y la minería. Sin embargo, cuando se trata de diseñar HMI para entornos hostiles, hay retos únicos que deben abordarse para garantizar la fiabilidad, durabilidad y facilidad de uso. Los entornos difíciles pueden abarcar desde temperaturas extremas y alta humedad hasta exposición a productos químicos, polvo y vibraciones mecánicas. Esta entrada de blog profundiza en las estrategias y consideraciones críticas para diseñar HMI que puedan soportar estas exigentes condiciones.

Comprender los retos medioambientales

El primer paso en el diseño de HMI para entornos adversos es conocer a fondo los retos específicos que presenta el entorno. Esto implica una evaluación exhaustiva de factores como temperaturas extremas, niveles de humedad, exposición a productos químicos, polvo y partículas, e impactos mecánicos como vibraciones y golpes. Cada uno de estos factores puede afectar significativamente a la funcionalidad y longevidad de las HMI.

Temperaturas extremas

En entornos en los que las temperaturas pueden alcanzar máximos extremos o descender a mínimos bajo cero, es crucial seleccionar componentes y materiales que puedan funcionar con fiabilidad dentro de estos rangos. Por ejemplo, en una refinería de petróleo situada en un desierto, las temperaturas pueden alcanzar niveles que podrían provocar el fallo de componentes electrónicos convencionales. Por lo tanto, los componentes de calidad industrial aptos para altas y bajas temperaturas son esenciales. Además, implementar soluciones de gestión térmica adecuadas, como disipadores de calor y ventilación, puede ayudar a evitar el sobrecalentamiento y garantizar un rendimiento constante.

Humedad

La alta humedad y la exposición a la humedad pueden provocar corrosión y fallos eléctricos. En entornos como plantas de procesamiento de alimentos o instalaciones al aire libre, los HMI pueden estar expuestos al agua, ya sea por contacto directo o por altos niveles de humedad. Para evitarlo, es fundamental diseñar los terminales con carcasas herméticas y utilizar materiales resistentes al agua. Los revestimientos conformados de los componentes electrónicos también pueden proporcionar una capa adicional de protección contra la humedad.

Polvo y partículas

El polvo y las partículas pueden infiltrarse en los equipos y causar problemas mecánicos y eléctricos. En industrias como la minería o la agricultura, el polvo es una presencia constante. Los armarios con un grado de protección adecuado garantizan que el polvo y otras partículas no interfieran en el funcionamiento de la HMI. Los grados de protección IP65 o superiores suelen ser necesarios para ofrecer una protección adecuada en estos entornos.

Exposición química

La exposición a productos químicos es una preocupación importante en industrias como la fabricación de productos químicos y farmacéuticos. En estos entornos, las HMI deben ser resistentes a la degradación química. Esto implica el uso de materiales que puedan soportar la exposición a sustancias corrosivas, como el acero inoxidable, plásticos especializados y revestimientos protectores. Estos materiales ayudan a garantizar que la HMI siga funcionando correctamente incluso en presencia de productos químicos agresivos.

Impacto mecánico y vibración

En entornos industriales, las HMI suelen estar sometidas a impactos físicos y vibraciones continuas. Esto es especialmente cierto en sectores como el transporte, la maquinaria pesada y la fabricación. Para proteger la HMI de posibles daños, es esencial contar con soluciones de montaje robustas y materiales que amortigüen los golpes. Los diseños resistentes a las vibraciones ayudan a mantener la integridad de la HMI a lo largo del tiempo, garantizando su fiabilidad a largo plazo.

Estrategias para un diseño robusto de la HMI

El diseño de HMI para entornos hostiles requiere un enfoque polifacético que combine hardware robusto, software intuitivo y pruebas exhaustivas. Al abordar estos aspectos, los diseñadores pueden crear HMI que no sólo sobrevivan, sino que prosperen en condiciones exigentes.

Hardware duradero

Un aspecto crítico del diseño de HMI para entornos difíciles es garantizar que el hardware sea lo suficientemente duradero como para soportar las condiciones. Esto comienza con la elección de los materiales adecuados para las carcasas. Materiales como el acero inoxidable y los plásticos reforzados ofrecen una excelente protección contra los daños físicos, la exposición química y la humedad. Estos materiales pueden conformar diseños sellados con los grados de protección IP adecuados para garantizar que el polvo y el agua no pongan en peligro los componentes internos.

Además de carcasas duraderas, es vital seleccionar componentes de calidad industrial. Las pantallas deben poder funcionar a temperaturas extremas, y los botones y pantallas táctiles deben estar diseñados para un uso intensivo. Los conectores deben ser resistentes a la corrosión y al desgaste mecánico para garantizar la fiabilidad a largo plazo.

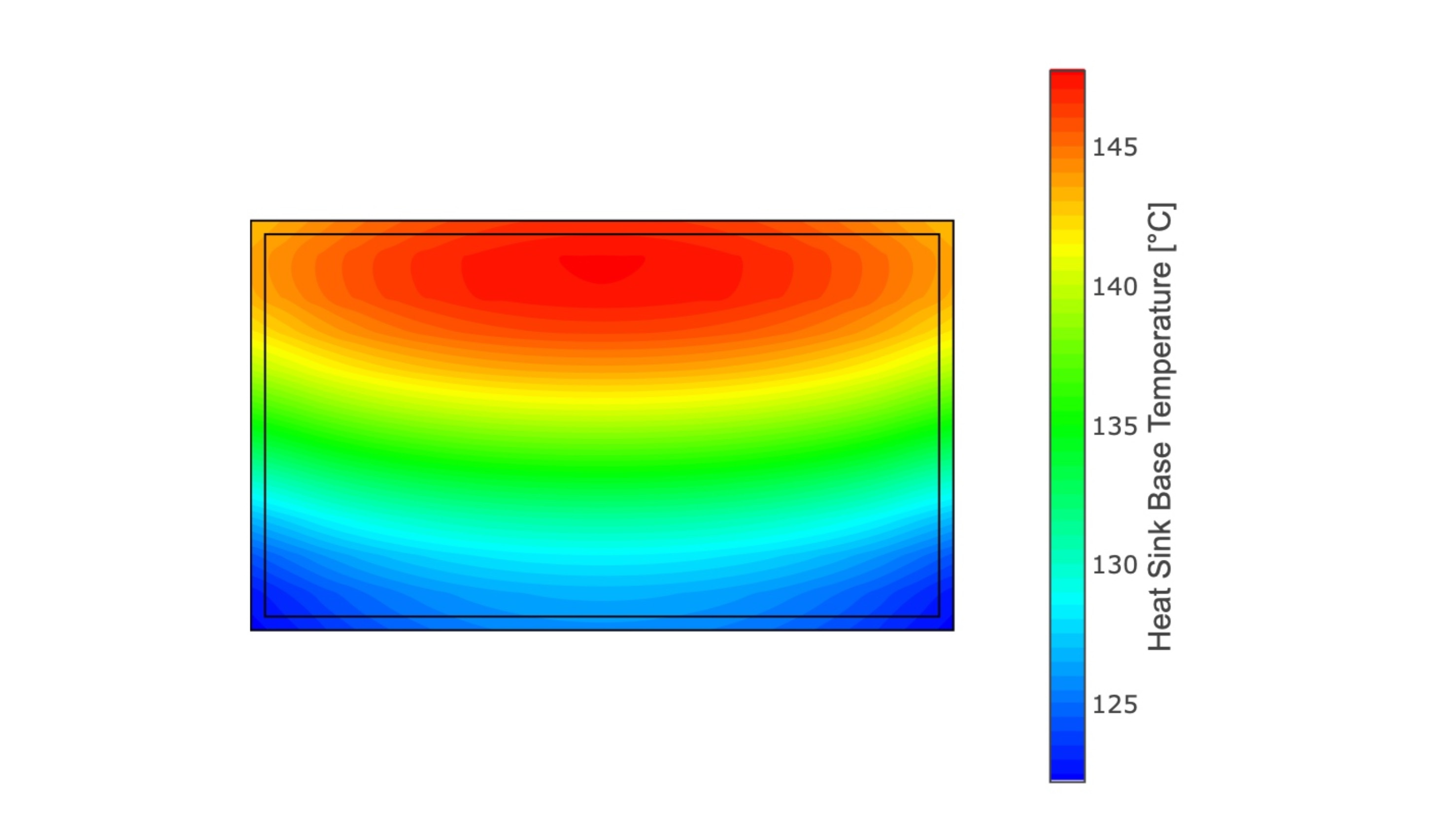

La gestión térmica es otro aspecto crítico. Una gestión térmica eficaz evita el sobrecalentamiento, que puede provocar fallos en los componentes. Esto puede implicar tanto soluciones de refrigeración pasiva, como disipadores de calor y ventilación, como métodos de refrigeración activa, como ventiladores o sistemas de refrigeración líquida. Garantizar que la HMI se mantenga dentro de su rango óptimo de temperatura de funcionamiento es esencial para mantener el rendimiento y prolongar su vida útil.

La resistencia a las vibraciones es igualmente importante. Los entornos industriales pueden exponer las HMI a vibraciones continuas que pueden aflojar las conexiones y provocar desgaste mecánico. Diseñar las HMI con materiales que amortigüen las vibraciones y soluciones de montaje robustas ayuda a mitigar estos efectos y a proteger el dispositivo de posibles daños.

Diseño de software centrado en el usuario

Aunque la durabilidad del hardware es crucial, la facilidad de uso del software de la HMI es igualmente importante. En entornos hostiles, los operarios suelen trabajar en condiciones de estrés y pueden llevar equipos de protección, como guantes, lo que puede dificultar la interacción con las HMI. Diseñar interfaces de usuario que se adapten a estos factores es esencial para garantizar un funcionamiento eficaz.

Las interfaces intuitivas son la clave de la usabilidad. Para ello, hay que diseñar botones grandes y fácilmente accesibles, así como objetivos táctiles que puedan manejarse con guantes. Las opciones de control por voz o gestos también pueden mejorar la usabilidad, permitiendo a los operarios interactuar con la HMI sin necesidad de tocar la pantalla. La navegación simplificada es esencial para ayudar a los operarios a encontrar rápidamente la información que necesitan. Esto puede implicar menús intuitivos, indicadores visuales claros y diseños de flujo de trabajo lógicos que reduzcan la carga cognitiva del operador.

Las pantallas de alta visibilidad son cruciales en condiciones de iluminación variables. Las HMI deben ser legibles a plena luz del sol, en entornos con poca luz y en cualquier situación intermedia. Las pantallas de alto contraste, los revestimientos antirreflejos y la retroiluminación ajustable pueden mejorar significativamente la visibilidad y reducir el esfuerzo del operario.

Otro aspecto crítico del diseño de software es garantizar la capacidad de respuesta. En entornos industriales de ritmo rápido, los retrasos en la respuesta de la HMI pueden provocar errores críticos. El software de la HMI debe optimizarse para ofrecer una respuesta rápida y un buen rendimiento bajo carga. Esto implica prácticas de codificación eficientes, potencia de procesamiento adecuada y memoria suficiente para gestionar las demandas de la aplicación.

Pruebas exhaustivas

Las pruebas exhaustivas son vitales para garantizar que las HMI puedan soportar las duras condiciones a las que se enfrentarán sobre el terreno. Las pruebas ambientales someten a las HMI a las condiciones que encontrarán, incluidos ciclos de temperatura, exposición a la humedad, entrada de polvo y pruebas de resistencia química. Estas pruebas ayudan a identificar posibles puntos de fallo y áreas que necesitan mejoras.

Las pruebas de choque y vibración simulan las tensiones mecánicas a las que se enfrentarán las HMI sobre el terreno. Al someter la HMI a estas pruebas, los diseñadores pueden identificar los puntos débiles del diseño y realizar los ajustes necesarios para garantizar su durabilidad.

Las pruebas de campo también son una parte esencial del proceso de ensayo. El despliegue de las HMI en entornos de trabajo reales durante periodos prolongados proporciona información y conocimientos valiosos. El uso en el mundo real puede revelar problemas que las pruebas de laboratorio podrían pasar por alto, lo que permite introducir mejoras antes de la implantación a gran escala.

Casos prácticos

Industria del petróleo y el gas

En la industria del petróleo y el gas, las HMI deben funcionar en ubicaciones peligrosas con atmósferas explosivas y condiciones ambientales extremas. Uno de los casos de éxito fue el diseño de una HMI con una carcasa a prueba de explosiones, componentes resistentes a altas temperaturas y una pantalla táctil que se podía manejar con guantes. La HMI también contaba con una pantalla de alto contraste para facilitar la lectura bajo la luz solar directa y una interfaz intuitiva para un funcionamiento eficiente.

El proceso de diseño comenzó con un análisis exhaustivo de las condiciones ambientales. La HMI debía soportar temperaturas de entre -40 °C y 60 °C y funcionar en zonas con alta humedad y posible exposición a productos químicos. La carcasa a prueba de explosiones se diseñó para evitar la ignición de cualquier gas inflamable en el entorno, garantizando la seguridad. Se seleccionaron componentes resistentes a altas temperaturas para mantener la funcionalidad en condiciones de calor extremo. La pantalla táctil se diseñó específicamente para que pudiera manejarse con guantes, adaptándose al equipo de protección que llevan los operarios. La pantalla de alto contraste garantiza la legibilidad en diversas condiciones de iluminación, lo que reduce el esfuerzo del operario y mejora la facilidad de uso.

Plantas de procesamiento de alimentos

Los entornos de procesamiento de alimentos exigen que las HMI soporten lavados frecuentes, exposición a productos químicos de limpieza y estrictas normas de higiene. El robusto diseño incluía carcasas de acero inoxidable, selladas según las normas IP69K, que garantizan una protección total contra la entrada de agua y polvo. La pantalla táctil se diseñó para que funcionara con precisión incluso mojada, y la interfaz de software se simplificó para agilizar el manejo en procesos de producción rápidos.

Al diseñar esta HMI, el equipo tuvo en cuenta los rigurosos procesos de limpieza utilizados en las plantas de procesamiento de alimentos. La carcasa de acero inoxidable ofrecía resistencia a la corrosión de los productos químicos de limpieza, mientras que la clasificación IP69K garantizaba la protección contra los lavados a alta presión. La funcionalidad de la pantalla táctil en condiciones de humedad era una característica fundamental, ya que permitía a los operarios mantener el control incluso durante la limpieza. La interfaz de software simplificada agilizó las operaciones, reduciendo el tiempo necesario para realizar tareas esenciales y minimizando la posibilidad de errores.

Operaciones mineras

Los entornos mineros presentan retos como el polvo, las vibraciones y las duras condiciones meteorológicas. Una HMI diseñada con éxito para este sector incluía una carcasa resistente con protección contra el polvo y la humedad, soportes amortiguadores y una pantalla con revestimiento antirreflejos para facilitar la lectura en distintas condiciones de iluminación. La interfaz se diseñó para facilitar su uso, con botones grandes e indicadores claros para que los operarios pudieran llevar equipos de protección.

El proceso de diseño comenzó con una evaluación del entorno minero, que incluía altos niveles de polvo, vibraciones frecuentes y exposición a los elementos. La robusta carcasa ofrecía protección contra el polvo y la humedad, garantizando la longevidad de la HMI. Los soportes amortiguadores mitigaron el impacto de las vibraciones, manteniendo la integridad de la HMI a lo largo del tiempo. El revestimiento antirreflejos de la pantalla mejoró la visibilidad, permitiendo a los operarios leer la pantalla tanto a plena luz del sol como en condiciones de poca luz. La interfaz de usuario se diseñó con botones grandes e indicadores claros, para adaptarse al equipo de protección que llevan los operarios y garantizar la facilidad de uso.

Tendencias futuras en el diseño de HMI

A medida que avanza la tecnología, el diseño de las HMI para entornos difíciles sigue evolucionando. Las tendencias emergentes incluyen la integración de materiales avanzados, conectividad mejorada y funciones inteligentes, todo lo cual promete mejorar aún más la resistencia y funcionalidad de las HMI.

Materiales avanzados

El uso de materiales avanzados como el grafeno y los nanorecubrimientos ofrece una mayor durabilidad y resistencia a los factores ambientales. Estos materiales pueden mejorar la longevidad y fiabilidad de las IHM en condiciones adversas. El grafeno, por ejemplo, es conocido por su resistencia y conductividad térmica, lo que lo hace