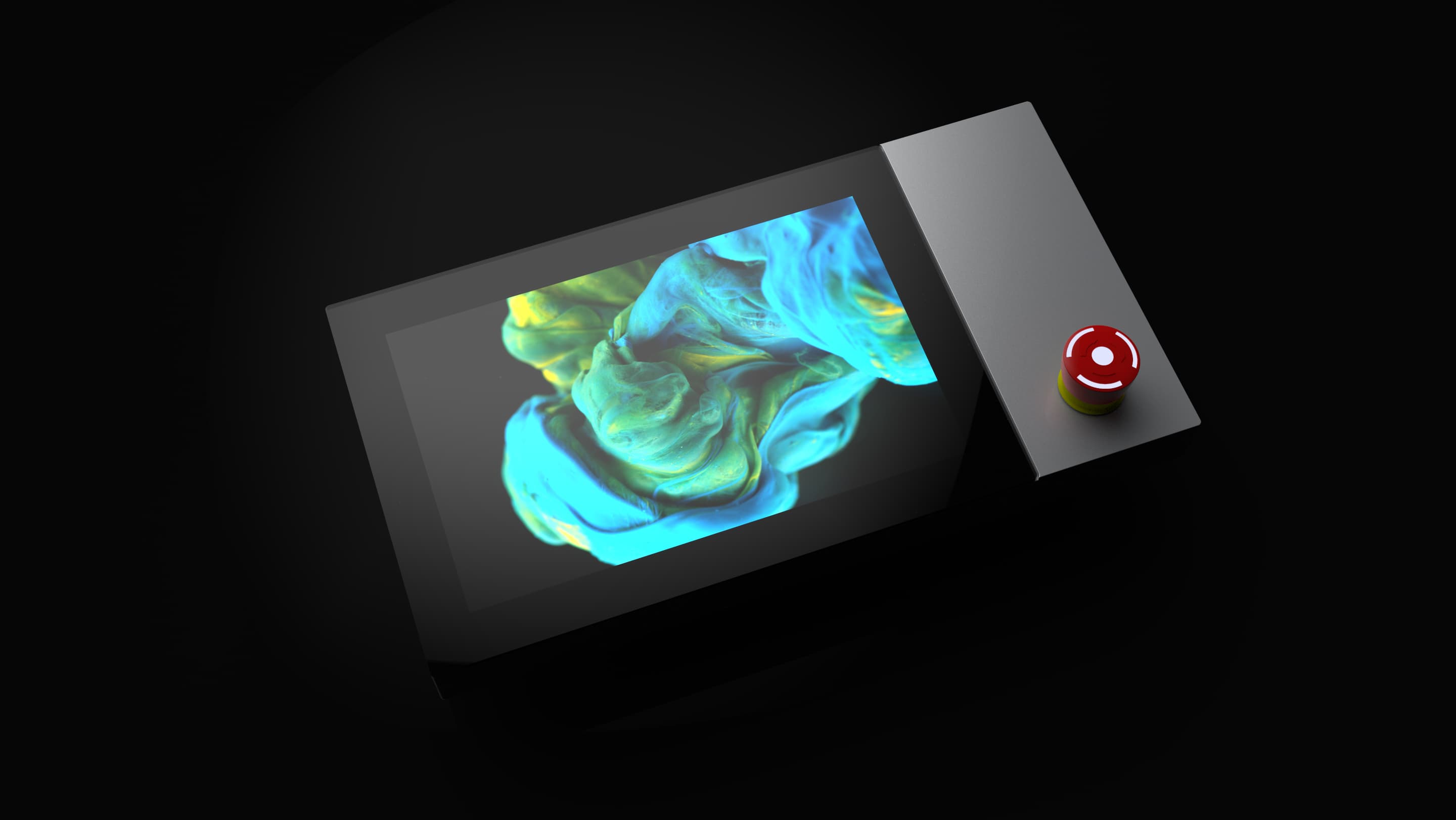

Mensch-Maschine-Schnittstellen (HMIs) sind ein wesentlicher Bestandteil des Betriebs moderner industrieller Systeme, da sie eine entscheidende Brücke zwischen menschlichen Bedienern und komplexen Maschinen bilden. Diese Schnittstellen ermöglichen die Steuerung und Überwachung in einem breiten Spektrum von Anwendungen, von der Fertigung und Verarbeitung bis hin zur Energieerzeugung und zum Bergbau. Bei der Entwicklung von HMIs für raue Umgebungen müssen jedoch besondere Herausforderungen bewältigt werden, um Zuverlässigkeit, Haltbarkeit und Benutzerfreundlichkeit zu gewährleisten. Raue Umgebungen können von extremen Temperaturen und hoher Luftfeuchtigkeit bis hin zur Einwirkung von Chemikalien, Staub und mechanischen Vibrationen reichen. In diesem Blogbeitrag werden die wichtigsten Strategien und Überlegungen für die Entwicklung von HMIs erläutert, die diesen anspruchsvollen Bedingungen standhalten.

Verstehen Sie die Herausforderungen der Umwelt

Der erste Schritt bei der Entwicklung von HMIs für raue Umgebungen besteht darin, sich ein umfassendes Bild von den spezifischen Herausforderungen der Umgebung zu machen. Dazu gehört eine umfassende Bewertung von Faktoren wie extreme Temperaturen, Luftfeuchtigkeit, Belastung durch Chemikalien, Staub und Partikel sowie mechanische Einflüsse wie Vibrationen und Stöße. Jeder dieser Faktoren kann die Funktionalität und Langlebigkeit von HMIs erheblich beeinträchtigen.

Temperaturextreme

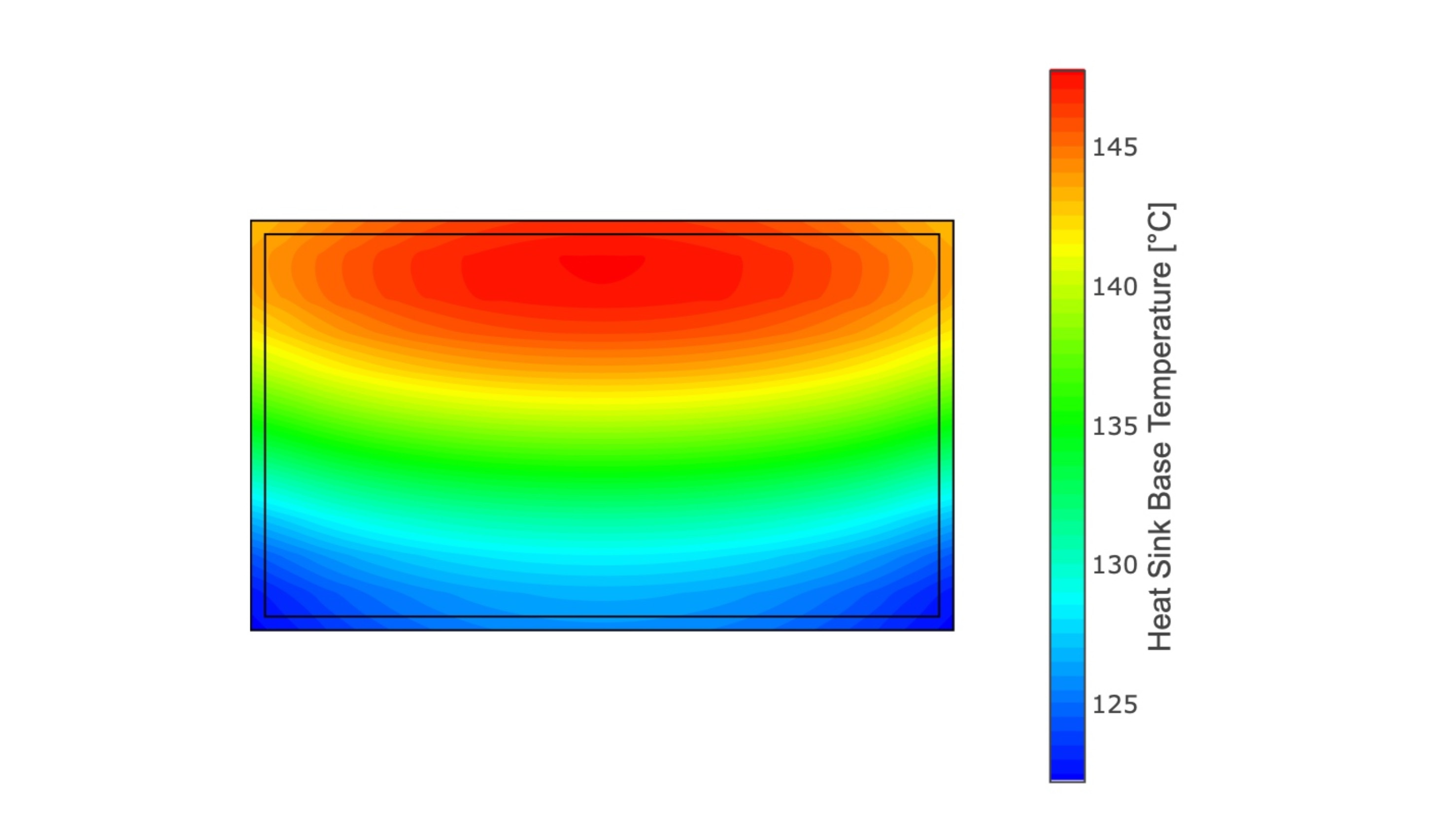

In Umgebungen, in denen die Temperaturen extrem hoch ansteigen oder bis zum Gefrierpunkt sinken können, ist die Auswahl von Komponenten und Materialien, die in diesen Bereichen zuverlässig arbeiten, von entscheidender Bedeutung. In einer Ölraffinerie in der Wüste zum Beispiel können Temperaturen erreicht werden, die bei herkömmlichen elektronischen Komponenten zu Ausfällen führen können. Daher sind industrietaugliche Komponenten, die für hohe und niedrige Temperaturen ausgelegt sind, unerlässlich. Darüber hinaus kann die Implementierung geeigneter Wärmemanagementlösungen wie Kühlkörper und Belüftung dazu beitragen, Überhitzung zu vermeiden und eine gleichbleibende Leistung zu gewährleisten.

Feuchtigkeit und Nässe

Hohe Luftfeuchtigkeit und Nässe können zu Korrosion und elektrischen Ausfällen führen. In Umgebungen wie lebensmittelverarbeitenden Betrieben oder Installationen im Freien können HMIs Wasser ausgesetzt sein, entweder durch direkten Kontakt oder durch hohe Luftfeuchtigkeit. Um dem entgegenzuwirken, ist die Konstruktion von HMIs mit versiegelten Gehäusen und die Verwendung wasserfester Materialien entscheidend. Konforme Beschichtungen auf elektronischen Komponenten können ebenfalls einen zusätzlichen Schutz gegen Feuchtigkeit bieten.

Staub und Partikel

Staub und Partikel können in Geräte eindringen und mechanische und elektrische Probleme verursachen. In Branchen wie dem Bergbau oder der Landwirtschaft ist Staub eine ständige Begleiterscheinung. Gehäuse mit entsprechender Schutzart (IP) stellen sicher, dass Staub und andere Partikel die HMI-Funktionalität nicht beeinträchtigen. IP-Schutzarten wie IP65 oder höher sind oft erforderlich, um einen angemessenen Schutz in diesen Umgebungen zu gewährleisten.

Chemische Exposition

Die Belastung durch Chemikalien ist in Branchen wie der chemischen und pharmazeutischen Industrie ein großes Problem. HMIs in diesen Bereichen müssen resistent gegen chemische Abbauprozesse sein. Dies erfordert die Verwendung von Materialien, die korrosiven Substanzen standhalten können, wie z. B. Edelstahl, spezielle Kunststoffe und Schutzbeschichtungen. Diese Materialien tragen dazu bei, dass die HMI auch in Gegenwart von aggressiven Chemikalien weiterhin einwandfrei funktioniert.

Mechanische Stöße und Vibrationen

In industriellen Umgebungen sind HMIs oft physischen Stößen und ständigen Vibrationen ausgesetzt. Dies gilt insbesondere für Bereiche wie Transport, Schwermaschinen und Fertigung. Um die HMI vor Schäden zu schützen, sind robuste Befestigungslösungen und stoßdämpfende Materialien unerlässlich. Vibrationsbeständige Konstruktionen tragen dazu bei, die Integrität der HMI im Laufe der Zeit zu erhalten und eine langfristige Zuverlässigkeit zu gewährleisten.

Strategien für ein robustes HMI-Design

Die Entwicklung von HMIs für raue Umgebungen erfordert einen vielschichtigen Ansatz, der robuste Hardware, intuitive Software und umfassende Tests kombiniert. Indem sie diese Aspekte berücksichtigen, können Designer HMIs entwickeln, die unter anspruchsvollen Bedingungen nicht nur überleben, sondern auch gedeihen.

Langlebige Hardware

Ein entscheidender Aspekt bei der Entwicklung von HMIs für raue Umgebungen ist die Gewährleistung, dass die Hardware robust genug ist, um den Bedingungen standzuhalten. Dies beginnt mit der Auswahl der richtigen Materialien für die Gehäuse. Materialien wie rostfreier Stahl und verstärkte Kunststoffe bieten einen hervorragenden Schutz gegen physische Schäden, chemische Einflüsse und Feuchtigkeit. Diese Materialien können zu abgedichteten Konstruktionen mit entsprechenden IP-Schutzklassen verarbeitet werden, um sicherzustellen, dass Staub und Wasser die internen Komponenten nicht beeinträchtigen.

Neben robusten Gehäusen ist die Auswahl industrietauglicher Komponenten von entscheidender Bedeutung. Displays müssen extremen Temperaturen standhalten, und Tasten und Touchscreens müssen für starke Beanspruchung ausgelegt sein. Steckverbinder sollten korrosionsbeständig und mechanisch verschleißfest sein, um eine langfristige Zuverlässigkeit zu gewährleisten.

Das Wärmemanagement ist ein weiterer wichtiger Aspekt. Ein wirksames Wärmemanagement verhindert Überhitzung, die zum Ausfall von Komponenten führen kann. Dies kann sowohl passive Kühllösungen, wie Kühlkörper und Belüftung, als auch aktive Kühlmethoden, wie Lüfter oder Flüssigkeitskühlsysteme, umfassen. Die Sicherstellung, dass das HMI innerhalb seines optimalen Betriebstemperaturbereichs bleibt, ist für die Aufrechterhaltung der Leistung und die Verlängerung seiner Lebensdauer von wesentlicher Bedeutung.

Ebenso wichtig ist die Vibrationsbeständigkeit. In industriellen Umgebungen sind die HMIs ständigen Vibrationen ausgesetzt, die zu einer Lockerung der Verbindungen und mechanischem Verschleiß führen können. Die Entwicklung von HMIs mit schwingungsdämpfenden Materialien und robusten Montagelösungen hilft, diese Auswirkungen zu mildern und das Gerät vor Schäden zu schützen.

Benutzerorientiertes Software-Design

Neben der Haltbarkeit der Hardware ist die Benutzerfreundlichkeit der HMI-Software ebenso wichtig. In rauen Umgebungen arbeiten die Bediener oft unter stressigen Bedingungen und tragen möglicherweise Schutzkleidung, wie z. B. Handschuhe, was die Interaktion mit HMIs erschweren kann. Die Entwicklung von Benutzeroberflächen, die diesen Faktoren Rechnung tragen, ist für einen effektiven Betrieb unerlässlich.

Intuitive Schnittstellen sind der Schlüssel zur Benutzerfreundlichkeit. Dazu gehören große, leicht zugängliche Tasten und Touch-Ziele, die auch mit Handschuhen bedient werden können. Sprach- oder Gestensteuerungsoptionen können die Benutzerfreundlichkeit ebenfalls verbessern, da die Bediener mit der HMI interagieren können, ohne den Bildschirm berühren zu müssen. Eine vereinfachte Navigation ist wichtig, damit die Bediener schnell die benötigten Informationen finden. Dies kann intuitive Menüs, klare visuelle Indikatoren und logische Arbeitsabläufe umfassen, die die kognitive Belastung des Bedieners reduzieren.

Gut sichtbare Anzeigen sind bei unterschiedlichen Lichtverhältnissen von entscheidender Bedeutung. HMIs müssen sowohl bei hellem Sonnenlicht als auch bei schlechten Lichtverhältnissen gut lesbar sein. Kontrastreiche Displays, blendfreie Beschichtungen und einstellbare Hintergrundbeleuchtung können die Sichtbarkeit deutlich verbessern und die Belastung des Bedieners verringern.

Die Gewährleistung einer reaktionsschnellen Leistung ist ein weiterer wichtiger Aspekt der Softwareentwicklung. In schnelllebigen industriellen Umgebungen können Verzögerungen bei der Reaktion der HMI zu kritischen Fehlern führen. Die HMI-Software muss so optimiert werden, dass sie schnelles Feedback liefert und auch unter Belastung gut funktioniert. Dazu gehören effiziente Kodierungsverfahren, eine angemessene Verarbeitungsleistung und genügend Speicher, um die Anforderungen der Anwendung zu erfüllen.

Umfassende Tests

Um sicherzustellen, dass die HMIs den rauen Bedingungen in der Praxis standhalten, sind umfassende Tests unerlässlich. Bei den Umwelttests werden die HMIs den Bedingungen ausgesetzt, denen sie ausgesetzt sind, einschließlich Temperaturschwankungen, Luftfeuchtigkeit, Staubeintritt und chemische Beständigkeitstests. Diese Tests helfen dabei, potenzielle Fehlerquellen und verbesserungsbedürftige Bereiche zu identifizieren.

Schock- und Vibrationstests simulieren die mechanischen Belastungen, denen HMIs in der Praxis ausgesetzt sind. Indem sie die HMI diesen Tests unterziehen, können die Konstrukteure Schwachstellen im Design erkennen und die notwendigen Anpassungen vornehmen, um die Haltbarkeit zu gewährleisten.

Feldversuche sind ebenfalls ein wesentlicher Bestandteil des Testprozesses. Der Einsatz von HMIs in realen Arbeitsumgebungen über einen längeren Zeitraum hinweg liefert wertvolle Rückmeldungen und Erkenntnisse. Durch den Einsatz in der realen Welt können Probleme aufgedeckt werden, die bei Labortests möglicherweise übersehen werden, so dass vor dem Einsatz in großem Maßstab weitere Verbesserungen vorgenommen werden können.

Fallstudien

Öl- und Gasindustrie

In der Öl- und Gasindustrie müssen HMIs in gefährlichen Umgebungen mit explosiver Atmosphäre und extremen Umweltbedingungen eingesetzt werden. Bei einer erfolgreichen Implementierung wurde eine HMI mit einem explosionsgeschützten Gehäuse, hochtemperaturbeständigen Komponenten und einem mit Handschuhen bedienbaren Touchscreen entwickelt. Die HMI verfügte außerdem über ein kontrastreiches Display, das auch bei direkter Sonneneinstrahlung gut lesbar ist, und eine intuitive Benutzeroberfläche für eine effiziente Bedienung.

Der Entwurfsprozess begann mit einer gründlichen Analyse der Umgebungsbedingungen. Die HMI musste Temperaturen von -40°C bis 60°C standhalten und in Bereichen mit hoher Luftfeuchtigkeit und möglicher chemischer Belastung funktionieren. Das explosionssichere Gehäuse wurde so konstruiert, dass eine Entzündung von brennbaren Gasen in der Umgebung verhindert wird, um die Sicherheit zu gewährleisten. Es wurden hochtemperaturbeständige Komponenten ausgewählt, um die Funktionalität auch bei extremer Hitze zu gewährleisten. Der Touchscreen wurde so konzipiert, dass er auch mit Handschuhen bedient werden kann, um der Schutzkleidung der Bediener Rechnung zu tragen. Das kontrastreiche Display gewährleistet die Ablesbarkeit bei unterschiedlichen Lichtverhältnissen, was die Belastung des Bedieners verringert und die Benutzerfreundlichkeit erhöht.

Lebensmittelverarbeitungsbetriebe

In der Lebensmittelverarbeitung müssen die HMIs häufigen Waschvorgängen, dem Kontakt mit Reinigungschemikalien und strengen Hygienestandards standhalten. Ein robustes Design mit Edelstahlgehäusen, die nach IP69K-Standard abgedichtet sind, gewährleistet vollständigen Schutz gegen das Eindringen von Wasser und Staub. Der Touchscreen wurde so konzipiert, dass er auch bei Nässe präzise funktioniert, und die Software-Schnittstelle wurde vereinfacht, um eine schnelle Bedienung bei schnellen Produktionsabläufen zu ermöglichen.

Bei der Entwicklung dieser HMI berücksichtigte das Team die strengen Reinigungsprozesse in lebensmittelverarbeitenden Betrieben. Das Edelstahlgehäuse bietet Schutz vor Korrosion durch Reinigungschemikalien, während die Schutzart IP69K den Schutz vor Hochdruckreinigungen gewährleistet. Die Funktionalität des Touchscreens unter nassen Bedingungen war ein entscheidendes Merkmal, das es den Bedienern ermöglichte, auch während der Reinigung die Kontrolle zu behalten. Die vereinfachte Softwareschnittstelle rationalisierte den Betrieb, reduzierte den Zeitaufwand für die Ausführung wichtiger Aufgaben und minimierte das Fehlerpotenzial.

Bergbauarbeiten

Bergbauumgebungen stellen Herausforderungen wie Staub, Vibrationen und raue Wetterbedingungen dar. Ein erfolgreiches HMI-Design für diesen Industriezweig zeichnet sich durch ein robustes Gehäuse mit Staub- und Feuchtigkeitsschutz, stoßdämpfende Halterungen und ein Display mit Blendschutzbeschichtung für gute Lesbarkeit bei unterschiedlichen Lichtverhältnissen aus. Die Benutzeroberfläche wurde für eine einfache Bedienung mit großen Tasten und klaren Anzeigen konzipiert, um auch Bedienern mit Schutzkleidung gerecht zu werden.

Der Entwurfsprozess begann mit einer Bewertung der Bergbauumgebung, die eine hohe Staubbelastung, häufige Vibrationen und eine starke Beanspruchung durch die Elemente aufweist. Das robuste Gehäuse bietet Schutz vor Staub und Feuchtigkeit und gewährleistet die Langlebigkeit der HMI. Stoßdämpfende Halterungen milderten die Auswirkungen von Vibrationen und sorgten dafür, dass die Integrität der HMI über lange Zeit erhalten blieb. Die Blendschutzbeschichtung des Displays verbessert die Sichtbarkeit, so dass die Bediener den Bildschirm sowohl bei hellem Sonnenlicht als auch bei schlechten Lichtverhältnissen ablesen können. Die Benutzeroberfläche wurde mit großen Tasten und klaren Anzeigen gestaltet, um den Schutzanzügen der Bediener gerecht zu werden und die Benutzerfreundlichkeit zu gewährleisten.

Zukünftige Trends im HMI-Design

Im Zuge des technologischen Fortschritts entwickelt sich das Design von HMIs für raue Umgebungen ständig weiter. Zu den sich abzeichnenden Trends gehören die Integration fortschrittlicher Materialien, verbesserte Konnektivität und intelligente Funktionen, die alle eine weitere Verbesserung der Widerstandsfähigkeit und Funktionalität von HMIs versprechen.

Fortschrittliche Materialien

Die Verwendung fortschrittlicher Materialien wie Graphen und Nanobeschichtungen bietet eine verbesserte Haltbarkeit und Widerstandsfähigkeit gegenüber Umweltbelastungen. Diese Materialien können die Langlebigkeit und Zuverlässigkeit von HMIs in rauen Umgebungen verbessern. Graphen zum Beispiel ist bekannt für seine Festigkeit und Wärmeleitfähigkeit, wodurch es